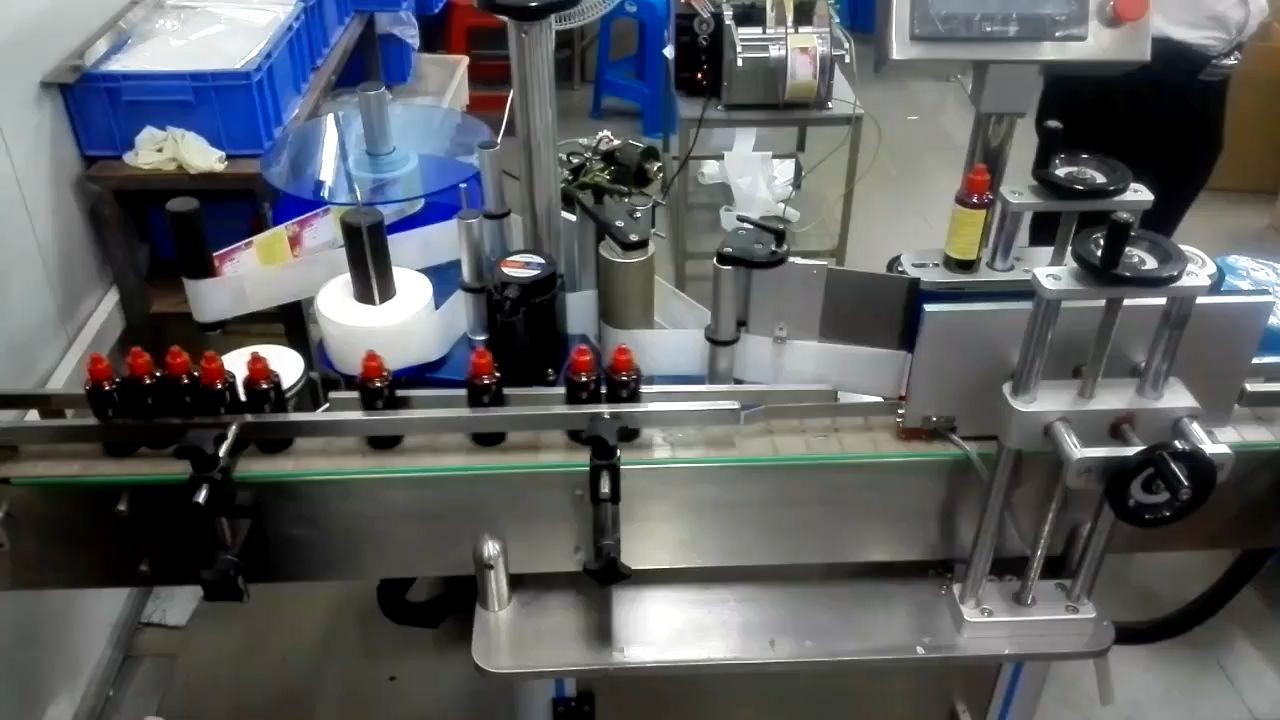

라벨링 유형: 모든 주변

접착제 유형: 핫멜트

콘테이너 직경: 35mm-100mm

1.1) 라벨 절단 칼을 조정하는 쉬운 조작

1.2) 마찰과 정전기를 줄이기 위해 고강성 재질로 만들어진 진공 드럼

1.3) 빠른 전환: 모듈식 설계 및 퀵 릴리스 교체 부품은 10분 안에 빠르고 쉽게 전환됩니다.

1.4). 손잡이를 이용하여 칼날의 위치 조정이 가능하고 정확하게

1.5). 내열 및 내마모 재질로 된 드럼 및 커터 하부의 진공 매니폴드

1.6). I-MARK의 위치를 조정하는 자동 라벨 길이 컨트롤러

2. 라벨

상표 물자: OPP, PVC, 종이 등

라벨 크기:요구대로

라벨링 방법: 라인 유형

3. 기계 설명

3.1) 롤 공급 방식

3.2) 라벨 스테이션에서 공급된 라벨은 라벨 가이드 롤러를 통해 라벨 공급 롤러로 이송됩니다.

3.3) 라벨이 라벨 인피드 롤러에 도달하면 센서가 라벨의 I-MARK를 자동으로 확인합니다.

3.4) I-MARK의 위치가 확인되는 즉시 Encoder는 라벨 인피드 롤러의 작동 속도를 조정한 후 라벨 절단 위치를 지정합니다.

3.5) 절단된 라벨을 진공드럼으로 이송

3.6) 진공드럼에 부착된 라벨을 센서로 확인한 후 접착롤러로 라벨을 이송한 후 라벨에 핫멜트를 주입한다.

3.7) 인피드 스타 휠로 용기를 조정하고 처음으로 롤러 구역에서 라벨링을 하면 사이드 벨트에 의해 라벨링 작업이 완벽하게 완료됩니다.

4. 안전

4.1) 제어: PMC, 인버터

4.2) 안전 부착물

드라이빙 존에 부착된 과부하 주행 안전장치

인피드 스타 휠의 이상 작동을 위한 스토퍼

젖병 공급 없음(센서 점검)

젖병에 대한 과부하(센서 점검)

병 없음 라벨 없음

5. 주요 구성

5.1) 컨베이어 부분

5.2) 피드 스타 휠 부분

5.3) 라벨 스테이션

5.4) 진공드럼부

5.5) 구동부

5.6) 핫멜트 어플리케이터

5.7) 접착제 롤러 부분

5.8) 사이드 벨트 부분

5.9) 라벨 절단부

5.10) 라벨 가이드 롤러부

5.11) 프레임 부분

5.12) 공기 및 윤활부

5.13) 전기 부품

선형 핫멜트 접착제 라벨링 기계의 특징

1, 그것은 페이스트 볼륨의 행, 로컬 수단 접착제의 사용, 작고 낮은 운영 비용의 접착제 소비에 적용됩니다.

2, 고정밀 설계로 인해 기계 용량이 고속에 도달할 수 있습니다.

3, 표시된 스테이션은 표준 상표 스테이션 전송 일정한 장력을 완료하도록 설계된 항공기의 심장입니다. 상표 자동 수정; 라벨링 속도(기계의 회전 속도와 합성 병 속도의 회전 속도) 내부 매칭; 병 표시 기능을 보내지 마십시오. 글루 기능은 스케일 프리가 아닙니다. 일반형 교체 전후의 병 라벨링;

4, 간단한 병 유형을 교체하기 위해 홈 캠 디자인에 사용되는 호스트; 호스트의 편의를 높이기 위해 공압 수단을 사용하는 노즈 타이트 카드.

5, 전체 자동화 및 PLC 제어, 서보 시스템, 인버터 시스템, 온도 제어 시스템 및 포인트의 포괄적인 제어가 필요한 기타 요구 사항의 사용을 제어합니다.

6, 과부하 보호, 보안, 완전한 다중 지점 및 오류 보호 장치의 설계 보호로 경보음과 가벼운 인간 기계 안전을 보장합니다.

7, 중앙 집중식 윤활 시스템을 사용하면 기계 윤활 부품의 작동이 더 간단하고 정상적이며 기계 수명을 보장합니다. 기계는 간단하고 편리한 유지 보수입니다.

8, 상표가 상표의 상표임을 보장하기 위해 특별히 설계된 폴더 구조는 폴더 블록을 압축할 때 항상 유연했습니다.

9, 서보 모터 구동 견인 상표 기관, 상표의 광전 색상 코드 감지 및 보상 구조는 상표가 적시에 정확하고 깔끔하게 절단되도록 차단할 수 있습니다.

10, 이축 나사 프로펠러 기관은 병에 병을 더 안정적이고 고속으로 병에 훨씬 더 부드럽게 넣습니다.

11, 로컬 기능의 팽창식 병은 용기의 품질(그램)이 낮아 사용자가 운영 비용을 줄일 수 있습니다.

12, 이중 디스크 구조로 사용자가 멤브레인을 교체하는 데 최소한의 시간을 공급하여 더 길고 생산적인 기계를 효과적으로 생산할 수 있습니다.

13, 특히 멤브레인 재료 감지 및 피드백 제어 시스템의 일정한 장력은 일반 멤브레인 재료가 고품질 라벨링을 달성하도록 보장합니다.