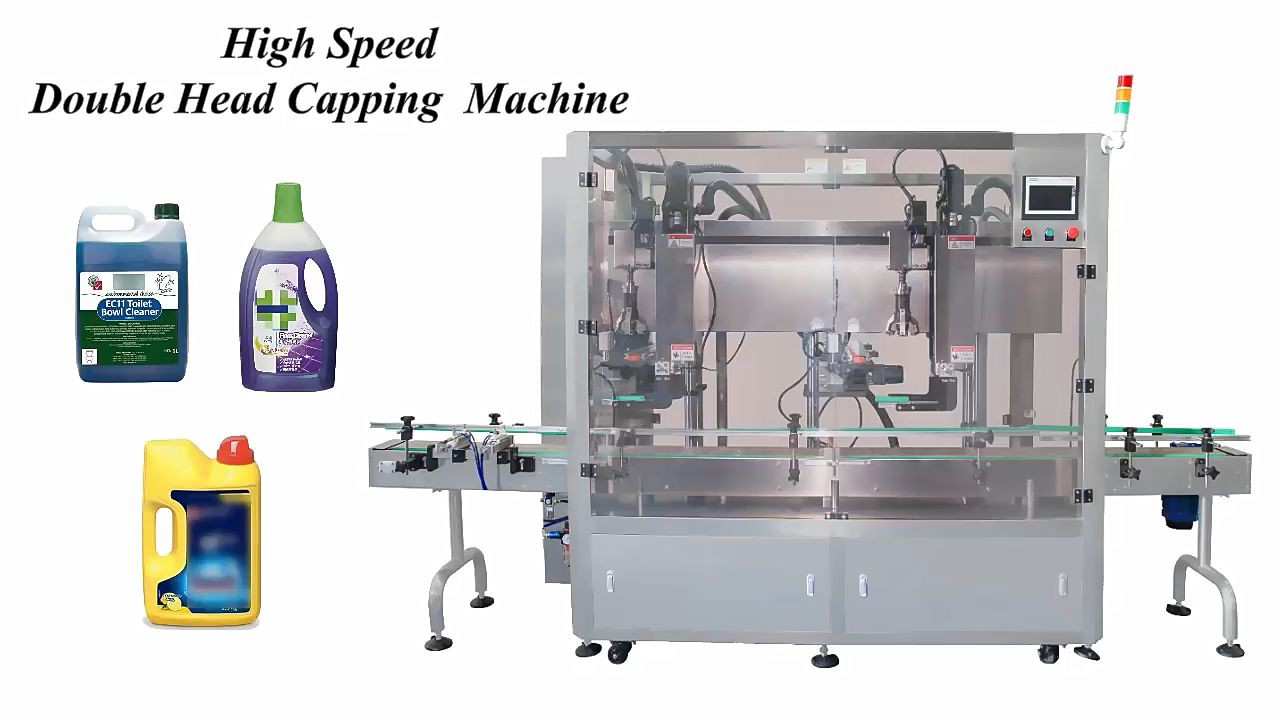

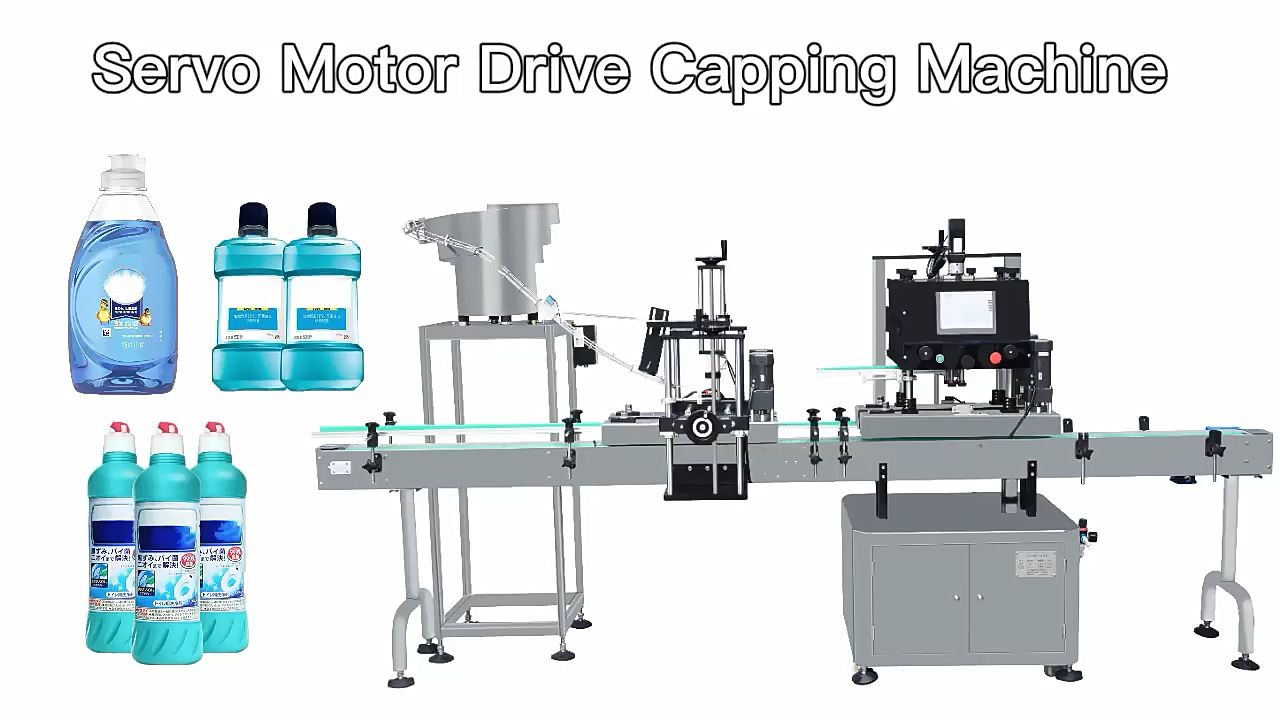

Automatyczna maszyna do zamykania śledząca została zaprojektowana w oparciu o liniową maszynę do zamykania typu pick and place, rozwiązuje niską wydajność wbudowanej maszyny do zamykania typu pick and place, jej ruch jest kontrolowany przez Motion Controller bardziej wydajnie i dokładniej niż PLC, głowice zamykające poruszają się po śledzeniu z butelkami idącymi podczas zamykania. może być wyposażony w jedną lub dwie głowice zakręcające, wydajność od 40b/m do 70b/m bez zastanawiania się nad wielkością butelki i nakrętki (w oparciu o butelkę od 100ml do 5000ml)

Ta maszyna ma tę zaletę, że butelka działa non-stop, więc po napełnieniu maszyny, nawet prawie pełnej płynu w środku, płyn nie rozpryskuje się podczas zamykania. Stosuje wysokowydajny system serwo, w tym serwomechanizm pasowy, serwo poruszające się w poziomie, serwo poruszające się w górę iw dół oraz system głowicy zamykającej serwo Automatyczne chwytanie i zamykanie są wykonywane przez serwomotor, a ruch jest precyzyjny, a prędkość szybka.

| NIE. | Model | VK-LC-2 | |

| 1 | Prędkość | 0-80szt./min | |

| 2 | Typ czapki | Nakrętka | |

| 3 | Średnica butelki | 30-160mm | |

| 4 | Wysokość butelki | 50-280mm | |

| 5 | Średnica czapki | 18-80mm | |

| 5 | Moc | 3,5 kW | |

| 6 | Ciśnienie powietrza | 0,6-0,8 MPa | |

| 7 | Napięcie | 220V/380V, 50Hz/60Hz | |

| 8 | Waga | 800 KG | |

| 9 | Wymiar | 2200mm * 1400mm * 2150mm | |

Główna cecha

1. Układ serwo + moduł momentu obrotowego steruje głowicą zamykającą, a szczelność nakrętki jest dowolnie ustawiona.

2. Cała maszyna wykonana jest ze stali nierdzewnej 304 bez martwego rogu.

3. System podawania czapek jest przystosowany do windy Cap, która może przechowywać około 500 kapsli na raz.

4. W przypadku różnych rozmiarów butelek i nakrętek wystarczy wyregulować, nie trzeba zmieniać części, z wyjątkiem głowicy zamykającej.

5. Brak wytrząsania cieczy --- Butelki nie muszą zatrzymywać się w celu zamknięcia

6. Szerokie zastosowanie --- szybkie przełączanie dla różnych czapek

7. Wysoki wskaźnik sukcesu załadunku cap --- pick-place capping

Automatyczna maszyna do zamykania butelek ze śledzeniem to specjalistyczna maszyna zaprojektowana do wydajnego i dokładnego zamykania butelek różnymi nakrętkami. Maszyna jest wyposażona w zaawansowaną technologię, która zapewnia spójne i niezawodne zakręcanie, dzięki czemu jest idealnym rozwiązaniem dla producentów, którzy chcą zwiększyć produktywność i wydajność.

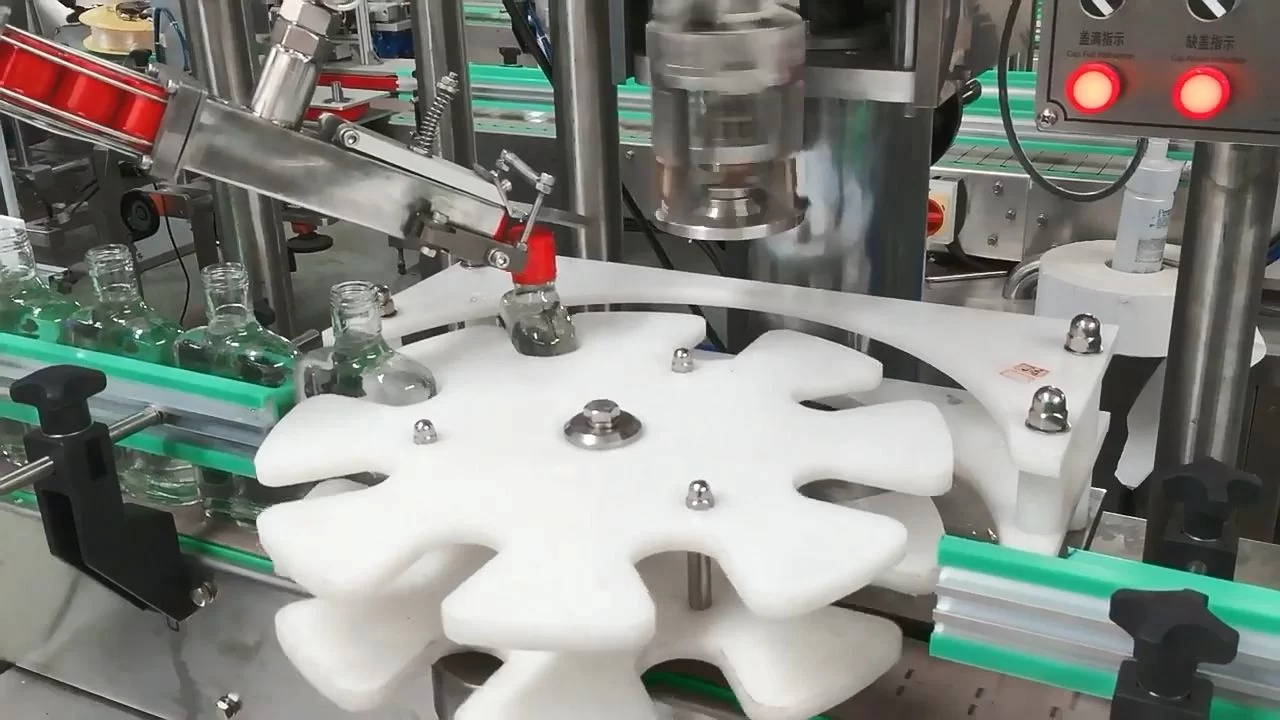

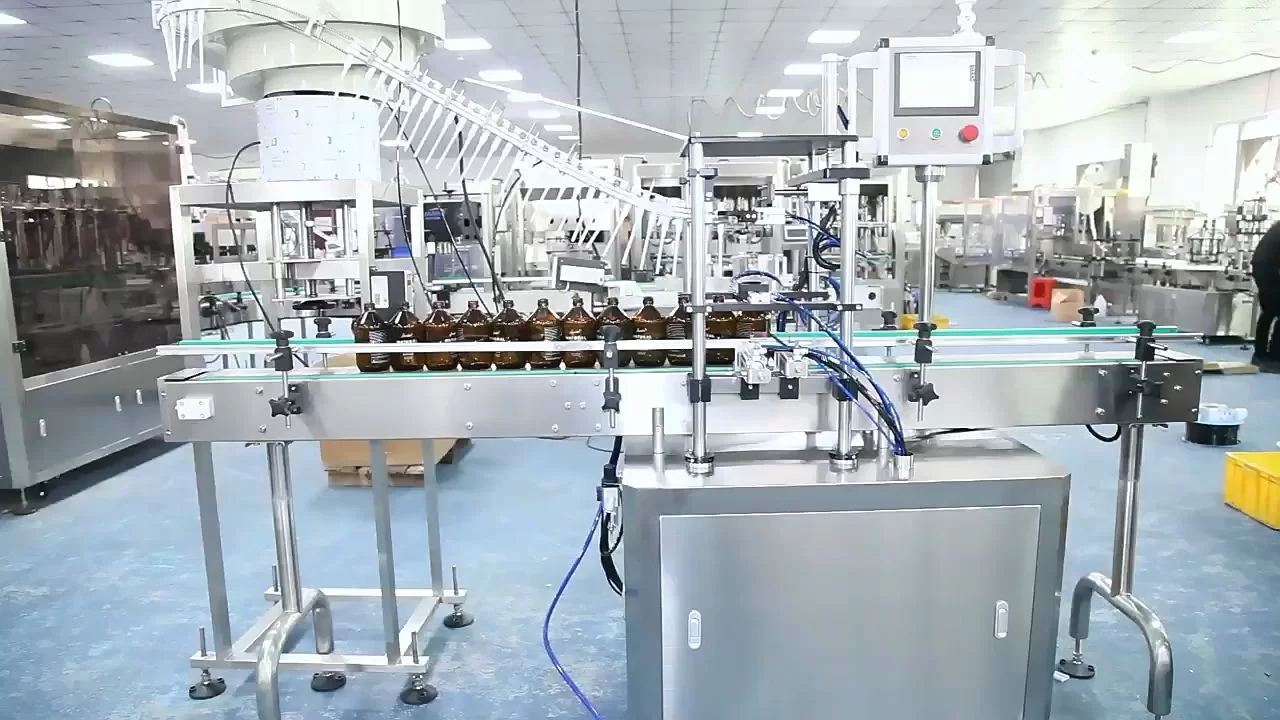

Maszyna została zaprojektowana do obsługi butelek o różnych rozmiarach i kształtach, dzięki czemu jest wszechstronna i nadaje się do różnych wymagań produkcyjnych. Wyposażona jest w system przenośników, który przenosi butelki do stanowiska zakręcania, gdzie zakrętki nakładane są na butelki.

Mechanizm zamykania wykorzystuje system śledzenia, który zapewnia równomierne i spójne nakładanie nakrętek na każdą butelkę. Maszyna jest również wyposażona w czujniki, które wykrywają położenie butelek i nakrętek, zapewniając prawidłowe ustawienie nakrętek przed ich nałożeniem na butelki.

Automatyczna maszyna do zamykania butelek ze śledzeniem została zaprojektowana do pracy z dużymi prędkościami, zapewniając, że proces produkcji jest wydajny i szybki. Maszyna wyposażona jest w interfejs z ekranem dotykowym, który pozwala operatorowi kontrolować cały proces produkcyjny. Interfejs jest przyjazny dla użytkownika, co ułatwia operatorom dostosowanie prędkości zamykania, momentu obrotowego i innych parametrów zgodnie z wymaganiami.

Maszyna wyposażona jest również w system czyszczący, który dba o to, aby stacja zamykająca i inne części maszyny były utrzymywane w czystości i wolne od zanieczyszczeń. Pomaga to zachować jakość produktu i zapewnia, że jest on bezpieczny do spożycia lub użytkowania.

Podsumowując, automatyczna maszyna do zamykania butelek ze śledzeniem jest wyspecjalizowaną maszyną, która zapewnia wydajny i zautomatyzowany proces zamykania butelek różnymi nakrętkami. Jego zaawansowana technologia zapewnia spójne i niezawodne zamykanie, dzięki czemu jest idealnym rozwiązaniem dla producentów, którzy chcą zwiększyć produktywność i wydajność. Jego wszechstronność, duża prędkość, przyjazny dla użytkownika interfejs i system czyszczenia sprawiają, że jest to cenny atut w każdym zakładzie produkcyjnym.